- 射出成型的製程順序為

- 關閉模具、 鎖緊模具。

- 射出, 將熔融塑料充填注入模具。

- 保壓, 將模腔內塑料做最後補償墊料。

- 塑料流體冷卻固化。

- 開啟模具。

- 頂出已冷卻成品, 機械手取出。

注塑成型用於製造許多東西應用於各種產業, 例如醫療器材, 生物科技, 航太, 食器容器包裝, 化妝器容器包裝, 汽車產業, 半導體, 工業及消費電子, 新創產業, 與當今可用的大多數其他塑料產品。 注射成型是零件製造的最常用方法。 是生產大量相同物體的理想選擇。 注射成型的優點是高生產率, 可重複的高精密公差, 使用多種材料的能力, 較低的人工成本, 最小的廢料損失以及成型後幾乎不需要二次加工零件。 該方法的一些缺點是昂貴的設備及模具投資, 潛在的高運行成本以及需要設計可開模製程零件。

使用注塑成型製程進行製造通常需要大量的模具前期投資成本。 這就是為什麼第一時間設計模具特別重要, 而不是在發現嚴重缺陷後必須重新開始, 這一點尤為重要。 與模具製造工藝或材料有關的缺陷往往更容易解決, 成本更低。 但是無論原因如何, 模製產品中的缺陷都可能嚴重損害您的利潤。

在相同的生產條件下從事射出成形作業, 生產中存在各種變動要因, 生產過程一定會發生很大的變化。 像機械或設備的故障也是影響產品品質變異的一大要因, 其他如材料批次的變異, 模具排氣孔被阻塞, 冷卻水路生鏽而降低冷卻效率等等都是。

因此為避免產品品質偏離了客戶對品質水準的要求, 在生產過程當中務必做好管制的工作, 一旦發現有品質不良者, 應立即掌握原因適時修正, 才能讓產品品質維持在一定水準之上。

億瑋塑膠累積三十年來的塑膠射出成型技術與精密模具製造經驗, 專注技術精進於滿足醫療器材產業客戶高品質需求, 及充分熟悉常見的注塑成型缺陷成因, 可以預防採取措施防止將來不良品產出, 確保您的產品滿足客戶及市場的需求。

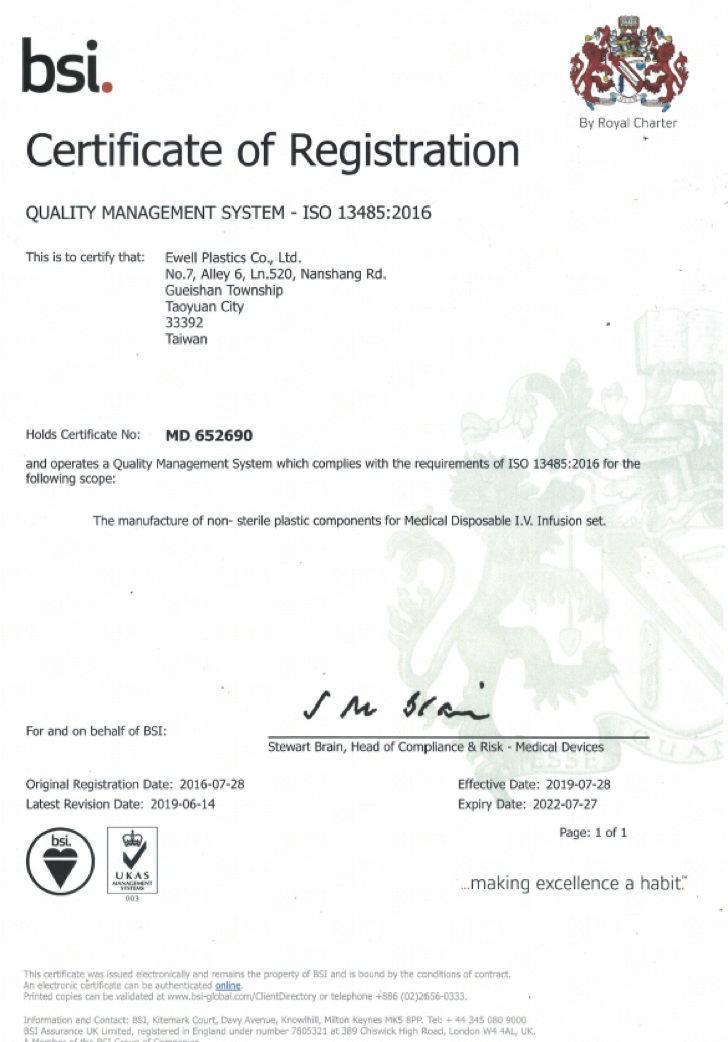

在億瑋塑膠, 我們承擔準時為我們的客戶提供最優質產品的責任。 億瑋塑膠已通過ISO 13485: 2016 認證, 億瑋塑膠滿足了最苛刻的醫療設備製造商的期望。 無論是有問題的客供移轉模具還是複雜的新產品, 億瑋塑膠都能提供您期望的品質質量。

當億瑋塑膠被授予為客戶開發模具的機會時, 模具是由從事注塑工作和呼吸的人們設計的。 從注塑成形的角度出發, 流道, 澆口和排氣逃風口的設計必須謹慎, 以確保可以生產出無可見缺陷和功能缺陷的成型零件。 同樣, 冷卻系統是模具開發過程中的最前沿。 我們不斷追求塑膠射出成型與精密模具製程技術進步, 以幫助我們完成提供高質量注塑成型服務並按時交付給客戶的使命。

億瑋塑膠的品質與量測控管

- ISO 13485: 2016 認證

- 可以根據個人客戶的需求量身定制質量計劃,

- 以及其他自定義的質量檢查程序。

- 完整的年度內部審核時間表

- 原料損耗

- 設備運轉成本

- 人工工時

- 交期延誤

- 影響客戶產線運作

- 資金週轉

- 商譽受損

我們於符合ISO13485醫療器材品質管理系統下可控制的射出成型車間進行生產製程。 所有射出成型設備均已通過廣泛的安裝鑑定協議, 並定期進行校準。 制定程序和協議以確保每批產品的質量。 在整個零件生產過程中, 都將對塑膠原料進行精確的入料管控, 以確保符合ISO製造商的規格。

所有員工都接受了正確的ISO13485系統人員技術培訓。 我們還利用功能強大的IQMS ERP系統, 提供IPQC監控和庫存控制。 億瑋塑膠Ewell Plastics提供精準生產服務的射出成型機設備規格從80噸到140噸不等。

億瑋塑膠致力於在遵守適用法規的前提下為我們的客戶提供高質量和高價值的產品。 通過利用可靠, 高效的系統和流程, 我們將以合理的成本按時交付安全有效的產品。 我們將與客戶建立牢固的關係, 並努力不斷改進我們所做的一切。

ISO 13485 是醫療器械行業最廣泛使用的質量管理國際標準。 由國際標準化組織( ISO) 發布的ISO 13485 標準是一種有效的解決方案, 可以滿足醫療設備行業對QMS的全面要求。 採用ISO 13485 為製造商解決歐盟醫療器械指令( MDD), 歐盟醫療器械法規( MDR) 和其他法規提供了實踐基礎, 並表明了對醫療器械安全性和質量的承諾。

ISO 13485 適用於部分或完全參與醫療器械生命週期的任何組織, 除非明確說明, 否則本標準的要求適用於無論其規模和類型如何的組織。

符合法規要求與客戶期望, 驗證可增加進入更多全球市場的管道

確保產品進入市場時能符合監管要求是醫療器材廠商維持競爭優勢的關鍵。

2016 年通過ISO - 13485: 2003 醫療器材品質系統認證。